高树义

(1 北京空间机电研究所,北京 100094) (2 中国航天科技集团有限公司 航天进入减速与着陆技术实验室,北京 100094)

我国载人航天工程按照党和国家确定的“三步走”发展战略从1992年立项到2022年建成空间站,经过30年的发展突破了大量的关键技术,建立起了具有中国特色、配套完备的载人航天工程体系。载人航天器回收着陆技术作为服务于返回舱再入后稳定减速与安全着陆的技术,在载人航天任务中受需求拉动开发了舱伞组合体动力学模型,先后攻克了特大型降落伞、着陆缓冲、多模式回收着陆程序控制、非电传爆弹盖开伞等关键技术,不仅保障了载人航天任务的顺利完成,确保了13名航天员安全返回地球,还有力推动了航天器回收着陆技术的发展。

载人航天器回收着陆技术是基于返回式卫星回收技术、结合载人的特点发展形成的。飞船回收着陆相较返回式卫星回收具有鲜明的特点和更高的要求,主要包括:回收质量大,神舟飞船返回舱的回收质量达3000 kg(返回式卫星回收舱的质量小于840 kg);

着陆速度低,飞船返回舱的着陆速度要小于3.5 m/s(卫星回收舱的着陆速度要小于13 m/s);

回收起始状态多,飞船回收着陆系统不仅要能适应返回舱在正常返回状态下的开伞要求,还要适应返回舱在应急返回和发射段各种逃逸救生状态下的开伞要求。为此,回收着陆系统必须能适应在很大的高度范围(相对地面1300~12 000 m)、速度范围(30~210 m/s)和动压范围(440~10 000 Pa)开伞工作(返回式卫星的回收起始状态较为单一,高度范围为9400~13 000 m,动压范围为9700~13 600 Pa)[1]。载人航天工程中开发的载人航天器回收着陆技术是对我国航天器回收着陆技术体系的补充和发展。

本文论述了我国在载人航天工程开发的新型载人航天器回收着陆技术及其应用情况;

结合载人航天后续任务,展望了后续载人航天任务中回收着陆技术的发展方向。

回收着陆是载人航天活动的最后步骤,也是载人航天任务成败的最终标志。载人航天器回收着陆技术的内涵主要是将再入地球稠密大气层的返回舱(包括正常返回、应急返回和应急救生各种状态),利用降落伞稳定其运动姿态、减低其下降速度,最后通过着陆缓冲等手段保证航天员软着陆。载人航天工程“三步走”,对于回收着陆技术而言目标是唯一的,就是要对返回舱可靠减速,确保航天员安全返回地球。飞船回收着陆过程如图1所示。回顾载人航天器回收着陆技术的发展历程,大体上可以分为以下2个阶段。

图1 飞船回收着陆过程示意Fig.1 Schematic diagram of recovery landing process of spacecraft

载人航天工程第一步就是要研制载人飞船,初步建立载人航天工程体系。载人飞船的回收着陆是载人航天基本技术之一,要满足载人着陆特点,回收着陆系统在总体方案上应具备自动控制、气动减速、降落伞连接分离、着陆缓冲等功能,即通过回收着陆控制的智能化,自行判别回收状态,自动选择并执行相应的着陆程序,自主完成飞船着陆过程,原则上不依赖飞船上航天员的操作或地面人员的遥控操纵;

通过降落伞装置的气动力减速,将返回舱的下降速度减至8~10 m/s,再通过着陆反推装置的动力制动,使返回舱的着陆速度小于3.5 m/s;

研制工作可靠、同步性好的伞舱盖弹射分离装置,确保侧向开伞的可靠性;

研制高性能特大型(1200 m2)降落伞,使返回舱(3000 kg)的稳定下降速度为(7±1) m/s;

配备备份降落伞装置,作为主降落伞装置的冷备份,并具有自主判别故障和执行主备切换的功能,确保降落伞减速的可靠性;

通过以热备份方式配置着陆反推装置和座椅缓冲装置(由结构与机构分系统研制),确保航天员软着陆的可靠性[2]。为实现上述功能,在研制中突破了特大型降落伞技术、静压高度开伞控制技术、着陆缓冲技术、多模式回收着陆程序控制技术、非电传爆弹盖拉伞技术、降落伞连接分离技术等关键技术,研制出了适合载人着陆特点的回收着陆系统。这一阶段涵盖了从工程立项开始研制一直到神舟六号飞行试验取得圆满成功。

1.1.1 特大型降落伞技术

神舟飞船要求降落伞装置能适应于非常宽广的使用范围,不仅要适应返回舱在正常返回状态下工作条件的要求,还要适应在轨应急返回和发射段各种逃逸救生状态的要求。神舟飞船降落伞装置由主降落伞装置和备份降落伞装置组成,各装置由引导伞组件(包括大引导伞和小引导伞)、减速伞组件、主伞组件和长、短垂挂吊带组成,担负着使3000 kg左右的返回舱速度由200 m/s减至8~10 m/s的主任务。为了简化设计,主、备份降落伞装置的引导伞组件和减速伞组件完全相同,仅备份降落伞装置主伞的面积小于主降落伞装置的主伞。各组件分别包装,按序装入主伞舱和备份伞舱。主(备份)降落伞装置组成示意见图2,降落伞装置在伞舱内布局示意见图3,降落伞出伞程序示意见图4。主降落伞的主伞和备份降落伞的主伞的收口阻力面积,减速伞的收口阻力面积和全展开阻力面积是在弹道分析的基础上,综合考虑各级减速的过载值、留空时间、高度及各种故障模式等相关要求后综合确定的,力求各级减速的过载值相当,以便最大程度的降低各降落伞产品的结构质量。

图2 主(备份)降落伞装置组成示意Fig.2 Composition of main (backup) parachute device

图3 降落伞装置在伞舱内布局示意Fig.3 Layout of parachute device in parachute cabin

神舟飞船主降落伞装置中主伞的名义面积达到了1200 m2,是目前国内面积最大的单伞。伞型选用环帆伞形式,是综合考虑使用条件、维护条件、技术成熟度、技术继承性,以及成本等多种因素后确定的,同时环帆伞具有开伞迅速可靠、开伞冲击小、伞衣抗损伤能力强等优点。另外,采用了超薄锦纶材料、芳纶材料和高强聚乙烯材料来提高产品性能,制造中解决了超薄材料的缝缩和缝合效率问题、芳纶材料的缝纫问题等,包伞过程采用高压包伞和全过程、全要素的质量确认措施,提高了降落伞包装这一不可测试环节的可靠性和安全性。

由于降落伞织物的柔性特征,降落伞性能仿真研究涉及到流体力学与固体力学相互耦合的问题。该问题中影响降落伞织物变形的流场行为带有高非定常性和强非线性,同时经历的是材料非线性、几何非线性的大位移运动,耦合计算中将面临网格变形、流场/结构信息传递、计算机处理能力等多项技术难题。为解决这一问题,提出了一种流固耦合(FSI)动态研究与计算流体力学(CFD)稳态分析相结合的思想,即首先进行一定简化的FSI动态耦合计算,得到降落伞充满后各织物单元的外形、运动速度及入口参数,将其作为采用CFD稳态分析进一步精确计算降落伞气动性能参数的初始条件。该方法解决了大型计算问题的模型精确性、计算机处理能力及计算精度之间的矛盾。利用该方法对降落伞开伞过程进行了大量的性能仿真,对降落伞开展了全面的设计验证及优化。

图4 降落伞出伞程序示意Fig.4 Procedure for parachute exit

空投试验是模拟飞行试验开伞条件对降落伞性能进行全面验证的有效手段,由飞机在特定的高度、速度条件下投放空投模型进而开伞验证。在特大型降落伞研制过程中,基于航弹模型和全尺寸返回舱模型两类空投模型开展了降落伞设计方案验证、降落伞性能试验、降落伞强度验证、降落伞储存寿命验证、回收着陆系统工作性能验证及降落伞批抽检试验等多批次空投试验,全面验证了降落伞设计的合理性、工作的可靠性,获取了大量宝贵的开伞过程影像资料和试验数据,有力支撑了特大型降落伞的技术攻关及工程研制。

1.1.2 静压高度开伞控制技术

开伞是回收着陆关键的第一步,如何选择一个合适的开伞时机、采用何种开伞控制方法、怎样控制好开伞时机是开伞控制技术中的几个关键问题。如果开伞点太高,则有可能开伞动压太大,降落伞开伞后被冲破;

若开伞点太低,则有可能回收着陆系统的工作程序还没完全完成,返回舱就已着陆。对于载人航天,为适应飞船返回和救生多种状态的开伞要求,高度控制开伞是唯一的选择。依据飞船返回轨道,考虑在主降落伞装置故障的情况下备份降落伞装置还应有足够的工作高度,飞船正常返回、应急返回、高空救生情况下将开伞点高度设计为10 km左右。

采用静压高度控制装置感受外界大气压力的方法作为高度开伞控制方案,安装于返回舱内的静压高度控制器必须通过一个通道来感受外界大气压力,这个通道即为取压孔。静压高度控制器作为高度控制装置具有良好的开伞适应性,但是需要通过大量风洞试验和仿真分析研究确定压力系数与飞行参数之间的关系,以及取压孔大小和位置选取的合理性。取压孔在返回舱上的布局示意见图5。

图5 取压孔在返回舱上布局示意Fig.5 Layout of pressure-measuring holes on spacecraft

对于指定的取压孔大小和位置,压力系数Cp与飞行参数的马赫数Ma、返回舱攻角α、侧滑角β密切相关,需要通过风洞试验和仿真分析得到函数关系Cp=f(Ma,α,β)。取压孔压力系数仿真研究采用CFD数值仿真方法,基于流体力学纳维-斯托克斯(N-S)方程模拟绕返回舱的空气流动特性,同时根据风洞试验结果来修正仿真模型。在获得压力系数的特性后,取压孔中的气压P0可由式(1)确定。

P0=P∞+Q·Cp

(1)

式中:P∞为大气静压,其值受着陆场地理位置及季节的影响;

Q为大气动压,取决于返回轨道参数;

Cp为压力系数,其值受取压孔位置、返回舱姿态及飞行马赫数的影响。

采用CFD仿真方法及典型工况下的风洞测压试验,确定了返回舱取压孔压力特征曲线。按返回舱上取压孔位置和大小,在马赫数Ma为0.5~0.9、返回舱攻角α为0°~30°、侧滑角β小于8°的情况下,压力系数Cp的变化范围是-0.394 4~+0.540 2。综合上述各种因素,又考虑到静压高度控制器第1组静压开关本身有±300 m的控制误差,因此开伞点变化范围的海拔高度为9.3~12.2 km。

首次研制的静压高度控制器为回收着陆系统的关键部件,其可靠性成为焦点,采取了下列措施提高开伞控制的可靠性:对每个高度控制点采用3只静压高度开关“3取2”发信号;

在使用中将第2组高度开关作为第1组高度开关的冷备份,即在正常返回工作程序里,若第1组(10 km)开关失效,则第2组高度(6 km)开关仍能启动程序运行下去。同样,在中空救生程序里,若第2组高度(6 km)开关失效,则第3组高度(5 km)开关仍能启动程序运行下去。静压高度开关是由膜盒推动的簧片式微动开关,易在振动、冲击环境中触发脉冲信号,为此设置脉宽电路以滤除误发信号,提高开伞信号的可靠性。

1.1.3 着陆缓冲技术

神舟飞船着陆缓冲系统由一套γ高度控制装置和4台着陆反推发动机组成。在国内首次采用了固体反推发动机对飞船返回舱进行着陆前的减速,采用γ光子测距技术精确控制发动机点火高度,实现航天员的安全返回,技术水平国内领先。根据返回舱大底结构,对γ高度控制装置的安装布局进行详细设计,一方面,确保γ光子信号能够可靠地发射和接收,同步实施有效的γ射线防护设计,确保乘员及产品调试、返回舱回收过程中的安全;

一方面,针对降落伞系统可能的工作模式,设计了2种工作程序通过“3取2”的冗余控制设计确保系统工作可靠。根据返回舱的缓冲要求及各单机的安装布局、工作时间和性能精度,对各单机产品的设计指标进行合理分配,确保返回舱落地时刻与发动机关机时刻相匹配,保证返回舱的缓冲效果满足飞船总体要求。反推发动机采用精确设计、动态调整的优化设计技术,通过推进剂燃速与装药尺寸的匹配技术保证在宽温度范围内发动机的高性能精度;

采用控制单台发动机点火延迟时间的技术方案保证多台发动机工作(或点火)的高同步性。研制出的发动机具有性能精度高、适用温度范围广、多台发动机工作同步性好、工作可靠性高等特点,满足载人航天使用要求。此外,该套系统在水面上也能够正常工作,具有良好的环境适应性。

返回舱着陆缓冲技术主要涉及动态精确测距、总体结构安装及布局、高精度反推发动机和点火高度控制算法等技术,目前主要用于神舟系列飞船,经过了历次飞行试验的考核验证。

1.1.4 多模式回收着陆程序控制技术

载人飞船回收着陆系统除要确保在正常返回情况下航天员的安全着陆,还要确保在发射段逃逸救生情况下航天员的安全着陆。由于飞船从竖立在发射台待发射、发射升空、直至飞船入轨均有发生逃逸救生的可能,回收着陆系统需要满足很大的飞行包络要求。为此,回收着陆系统将发射段逃逸救生按高度划分为3个空域,发生在10 km以上的逃逸救生为高空救生,发生在10~6 km的逃逸救生为中空救生,发生在6 km以下的逃逸救生为低空救生(含发射台救生)。分析、比对返回舱的正常返回轨道、应急返回轨道和高空救生返回轨道可知,虽然3种返回轨道的起始条件各不相同,但当返回舱下落至10 km高度时速压却已降至一定限度内,这对回收着陆系统来说可划归为同一种工作状态。因此,回收着陆系统将整个任务剖面划归为正常返回(或高空救生)、中空救生和低空救生3种基本工作状态,设计了正常返回(含高空救生)工作程序、中空救生工作程序、低空救生工作程序3种基本工作程序。

根据降落伞装置采用“单伞加冷备份”模式的特点和程序控制装置自身发生故障的可能,回收着陆系统又设置了多种故障模式工作状态,规定了相应的判别准则,设计了与故障模式相应的回收着陆工作程序,从而大大提高回收着陆系统的可靠性和安全性。回收着陆故障工作程序主要包括:正常返回主降落伞主伞包未出舱(故障模式1)、正常返回主降落伞主伞失效(故障模式2)、程序控制器失效(故障模式3)和中空救生主降落伞主伞包未出舱(故障模式4)、正常返回10 km高度开关失效、正常返回6 km高度开关失效、中空救生6 km高度开关失效及着陆后程序控制器自动复位8种故障模式。为此,回收着陆系统增设了主伞包行程开关、伞舱盖行程开关、5 km高度开关等器件,以提供故障判别的依据。

为适应上述多模式工作状态的要求,首次采用了智能化的回收程序控制装置,一旦加电,回收着陆系统立即启动,自主工作,完成状态识别、程序执行以及故障检测。

(1)自动判别返回舱所处状态包括低空救生状态、中空救生状态、高空救生状态或正常返回状态。状态一旦确定,系统自行选择并运行相应的着陆程序。

(2)自动按程序执行各项着陆动作,诸如抛盖开伞、减速伞脱伞、抛防热大底、吊挂转换、γ高度控制装置开机和着陆反推发动机点火等。

(3)自行检测系统故障,并自动进行主备切换。回收着陆系统能自行检测3种故障:①主降落装置主伞包未被拉出伞舱-主降落装置主伞未开伞,届时切换至打开备份降落伞装置;

②主降落伞装置主伞开伞后大面积破损-主降落装置主伞丧失减速能力(由6 km至5 km高度区间,由返回舱的平均下降速度进行判断),届时切换至打开备份降落伞装置;

③在正常返回情况下,若发生回收程序控制器不发信号的故障,则待返回舱下落至5 km高度时,自行启动机械式时间控制器发出打开主降落伞装置的信号。

1.1.5 非电传爆弹盖拉伞技术

弹盖拉伞是确保正常开伞的关键环节。伞舱盖的弹射分离不但为出伞打开通道,而且要利用弹射赋予伞舱盖的动能将引导伞拉直。伞舱盖离开返回舱后即进入返回舱尾流区中,其运动规律主要取决于舱盖在尾流场中所受到的气动力。弹射分离设计的首要任务是确定能保证可靠分离的最小分离初速度。由于神舟飞船的伞舱盖是沿着与返回舱纵轴呈43°夹角的斜后方弹射,弹射后的一段时间内伞舱盖处于返回舱绕流流场之中,并有可能处于尾流中,再加上伞舱盖气动外形的特殊性,使伞舱盖分离动力学分析异常复杂,而伞舱盖的分离还负有拉出引导伞的重任,使分离设计显得更为重要。通过工程计算与风洞试验相结合的方法,确定了伞舱盖的气动特性;

设置不同初始分离条件,求解伞舱盖与返回舱相对运动方程,确定了满足分离准则所需的最小分离初速度;

在风洞中进行可控轨迹测量(CTS)试验,直观地研究返回舱速度、姿态和伞舱盖分离初速度等因素对伞舱盖分离过程的影响。综合分析风洞试验和工程计算,结合地面弹射试验的结果,确定了神舟飞船伞舱盖的最小分离初速度为16 m/s。

在工程实现上,伞舱盖分离装置由2组非电传爆系统和16只弹射器组成,由非电传爆系统将16只弹射器同时引爆、同步工作。采用16路非电传爆系统进行点火传爆在回收着陆领域属于首次,具有很高的点火、传爆可靠性,不同步时间可以小于1 ms,确保伞舱能够平稳分离;

同时,由于采用非电传爆原理,2组非电传爆系统只要配置2只电起爆器,点燃非电传爆系统岐管中的雷管进而引燃16路导爆索启动16只弹射器工作,较传统每只弹射器配置2只电起爆器进行点火起爆的方案可以为整船节省150 A电流的能量,较联盟号飞船采用多路高压气体作弹射分离能量的方案结构更简化,可靠性安全性更高。

1.1.6 降落伞连接分离技术

飞船返回舱在回收着陆过程中通过降落伞进行减速,降落伞连接分离机构作为降落伞与返回舱间的连接件,除满足可靠连接降落伞与返回舱的功能外,还要进行脱减速伞、拉出主伞包、延时脱减速伞、拉动主伞包行程开关拔销绳、返回舱单-双点垂挂转换及脱主伞等多项动作。为满足飞船整体布局的要求,上述功能必须集成在一套连接分离机构上,并安装在伞舱内的窄小空间内。在以往国内航天器回收系统中,从来没有应用过如此多功能集成、结构形式复杂的降落伞连接分离技术。由于受总体布局限制及多功能集成的要求,机构的外形设计、功能设计难度都很大。

降落伞连接分离机构由减速伞接头、主伞接头、连板、主伞连接杆、主伞包拉出杆、降落伞连接座、减速伞脱伞器、主伞脱伞器、延时脱伞器、垂挂释放器等主要部件组成。在对机构进行设计时,通过集成应用多发火工装置来完成降落伞连接分离机构的多项功能。在进行火工装置设计时,摒弃了国外同类产品采用双药筒发火的设计思想,采用单主装药、双发火元件的设计形式,既保证了产品的发火可靠性及功能裕度,又尽可能降低火工装置工作时对结构部分的冲击,同时减小了火工装置的结构尺寸,机构的质量也相应得到减小。在飞船上提出并实现了空气压缩、结构变形缓冲与锁定技术的综合应用方案,解决了分离后高速运动承力销的冲击及反弹的技术难题,消除了由于承力销反弹而导致降落伞不能正常分离的隐患。该机构外形奇特,结构复杂紧凑,一套机构总质量不大于24 kg;

能够承受各级开伞过载,所承受的最大开伞力为170 kN;

主降落装置主伞正常开伞时,通过主伞接头的转动拉动主伞包行程开关的拔销绳,使行程开关发出接通信号,为控制系统判断主降落伞装置主伞包是否出舱提供先决条件;

各活动零部件均设置限位装置,保证初始安装状态准确。

通过模拟真实工况下的加载试验及主降落伞装置主伞包拉出力,测定考核了降落伞连接分离机构的承载与传力性能,并在加载到170 kN,再卸载到30 kN条件下,分别对减速伞脱伞器、延时脱伞器、垂挂释放器进行点火分离试验。试验结果表明:各承力销分离迅速,销子被锁紧在缓冲套内,装置工作性能稳定,强度满足设计要求。

虽然在第一阶段攻克了多项关键技术,研制出了适合载人特点的回收着陆系统,并在飞行试验中均获得了成功,但是主降落伞装置工作后伞衣存在少量局部破损,虽不影响任务成败,但对其破损机理及可靠性控制措施还需要深入研究;

降落伞工作边界条件是否包络,以及回收着陆系统可靠性评估理论和方法,还需要进一步研究。为此,在第二阶段开展了回收着陆半实物仿真技术、特大型降落伞高可靠开伞控制技术及回收着陆系统可靠性评估技术的研究,在此基础上对回收着陆系统进一步优化了设计,提高了系统的可靠性和安全性,建立了载人航天工程第二步、第三步走中回收着陆系统的技术状态基线,圆满完成了神舟七号至神舟十三号飞行试验任务。

1.2.1 回收着陆半实物仿真技术

由于回收着陆系统具有工作时序逻辑复杂、工作模式多样等特点,有限次数的飞行试验和空投试验难以对其所有模式下的工作性能进行充分的验证,如果要对回收的各种故障模式进行地面试验实际验证,需要耗费大量的资金和时间,而且验证试验中的许多试验条件是很难保证的,如气动偏差、大气环境偏差和各种返回姿态等,因此非常有必要开展回收着陆半实物仿真技术研究,研制出一套半实物仿真系统,对回收着陆过程开展半实物仿真试验。

回收着陆半实物仿真系统可以分为6个子系统,分别为回收着陆仿真子系统、程控自动测试与输入/输出(I/O)子系统、环境压力模拟子系统、可视化子系统、数据显示子系统和回收程序控制装置,其结构框图如图6所示。

图6 回收着陆半实物仿真系统结构Fig.6 Strcture of hardware-in-loop simulation system for recovery landing system

在考虑仿真试验覆盖性的情况下,制定了飞船回收着陆半实物仿真试验项目,开展了正常返回(含高空救生)仿真试验、中空救生仿真试验、低空救生仿真试验、故障仿真试验和偏差仿真试验,共5类92个仿真试验,得出了过去从未得到的主伞最大开伞力及最低、最高开伞高度等重要数据,为神舟飞船回收着陆系统性能评估提供了重要数据支持。

1.2.2 特大型降落伞高可靠开伞控制技术

载人飞船一期工程中,在历次飞行试验后检查发现,试验后的主降落伞装置主伞伞衣均有不同程度的局部破损。通过分析研究,认为此种特大型降落伞的破损主要发生在降落伞开伞过程中。在开伞过程中,出现了伞衣与伞包、伞衣与伞衣之间的高速摩擦、伞顶甩鞭抽打下部伞衣等不可控的现象,从而导致伞衣破损。为减少主伞的损伤,提高主伞的可靠性,必须发展高可靠开伞控制技术,主要包括牵顶伞与伞顶控制带结合的预充气控制技术、伞衣保护布及伞顶捆扎技术[3]。

1)牵顶伞与伞顶控制带结合的预充气控制技术

对主伞进行预充气控制,就要在主降落伞装置主伞预充气阶段在其顶部施加一个牵引力,抑制伞衣顶部的甩动,保证伞衣充气的对称性。经分析比较不同牵引方式的优缺点后,最终采用牵顶伞和伞顶控制带相结合的技术。该项技术克服了牵顶伞只能在预充气的后段为主伞顶部提供牵引力,以及伞顶控制带结构质量大的缺点,集合了各自的优点。在研制过程中,攻克了牵顶伞伞型及材料选用、伞顶控制带与牵顶伞伞包的一体化结构设计及牵顶伞失效时机等难题。经仿真分析和试验验证,牵顶伞确定为名义面积1 m2的低透气量的无肋导向面伞,牵顶伞结构示意见图7。该伞能够在主伞初始充气的大部分时间内对主伞顶部施加足够的牵引力,防止主伞顶部产生回弹,且充气迅速,稳定性好,能够满足主伞预充气时间短、充气形状对称性好的要求。牵顶伞必须在主伞尾流区外才能有效工作,因此牵顶伞与主伞顶部之间的伞顶控制带要有足够的长度,牵顶伞工作前由伞顶控制带提供牵引力,为此,伞顶控制带设计成剥离带的结构型式,与伞包进行一体化结构设计。伞包分为内包和外包,控制带缝制在外包上,不工作时作为外包结构的一部分。控制带工作后,外包结构破坏,内包具备解除封包条件牵顶伞才得以开伞。伞顶控制带控制开伞过程示意见图8。牵顶伞的失效时机应在主伞预充气结束后,不能过早,也不宜过晚。失效过早,不能达到控制预充气状态的目的;

失效过晚,说明伞顶控制带过长,增大了结构质量。通过仿真分析、风洞试验等研究,最终通过调整伞顶控制带长度优化了牵顶伞失效时机的选择。

图7 牵顶伞结构示意Fig.7 Schematic diagram of towing top parachute

图8 伞顶控制带控制开伞过程示意Fig.8 Control belt on top of parachute controls process of opening parachute

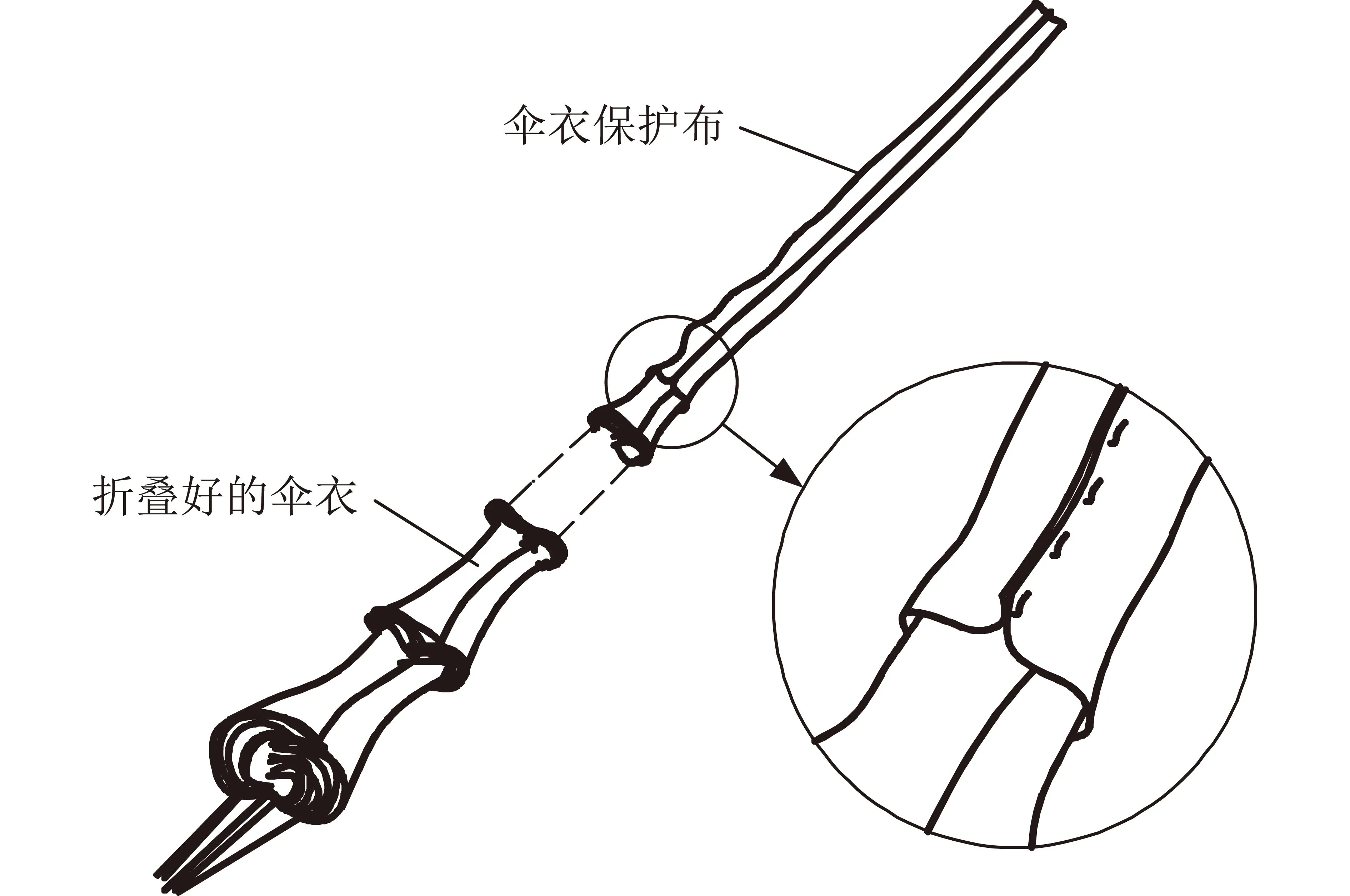

2)伞衣保护布及伞顶捆扎技术

通过在主降落伞装置主伞伞衣外包裹一层伞衣保护布,使伞衣和伞包隔离,达到避免伞衣与伞包高速摩擦、减少伞衣损伤的作用。该项技术在国内也是首次采用。在研制过程中,通过对保护布结构和缝合方式的多种设计方案进行大量的试验对比,攻克了保护布可靠安全解除这一难题。伞衣保护布是一块绸布,缝制在伞衣的某根径向带上。当伞衣在包伞台上折叠好后,用这块保护布将折叠好的伞衣包裹起来,然后用缝线将保护布缝合,之后才将伞衣装填入伞包。图9为伞衣保护布在伞衣上的安装简图。经反复试验研究,确定伞衣保护布缝合的方式为隔一段长度缝纫一段。因为试验表明:在开伞过程中,连续缝纫的缝线会堆积在一起,增加了保护布缝线破坏的难度,缝线不易被破坏,保护布有可能打不开,从而导致伞衣不能正常充气,反而会引起伞衣的大面积损伤。图10为伞衣保护布包裹伞衣与缝纫简图。

图9 伞衣保护布简图Fig.9 Parachute canopy protective cloth sketch

图10 伞衣保护布包裹与缝合简图Fig.10 Parachute canopy protective cloth wrapping and sewing diagram

为限制伞衣顶部在开伞过程中成团状拉出伞包,将伞衣顶部捆扎在伞包内。伞顶捆扎技术的难题为:在高压包伞及高速开伞条件下,伞顶捆扎数量、捆扎方法及捆扎强度的匹配。伞顶捆扎数量不能过多,如果过多,在高压包伞过程中,伞衣的移动会提前引起捆扎绳的崩断。如果捆扎方法不当,将有捆扎绳滞留在伞包内,不但不能减少伞衣的破损,反而会引发更多的伞衣破损。捆扎绳强度不能过大,以免引起保护布的破损;

也不能过小,以免在高压包伞过程中提前崩断。为解决此难题,反复进行了高压包伞试验和主伞地面弹射试验,最终解决了此难题。伞衣捆扎原理示意见图11。

图11 伞衣捆扎原理示意Fig.11 Schematic diagram of binding principle of parachute canopy

改进后的主降落伞装置主伞经多次空投试验和飞行试验验证,改进措施有效,能够大幅降低伞衣局部破损。图12为改进前后主伞的开伞过程对比图。可以看出:改进前,主伞在预充气过程中伞顶会出现鱼钩状的甩动;

改进后,伞衣上部的运动受到牵顶伞的制约,伞顶没有出现勾状甩动。改进后的主伞摩擦痕迹大幅减少,伞衣破损减少了约70%。

图12 改进前主伞与改进后主伞开伞过程对比Fig.12 Comparison of opening process before and after improvement of main parachute

1.2.3 回收着陆系统可靠性评估技术

由于飞船返回舱在返回的过程中处于高速运动之中,而且回收着陆系统工作时高度较低,这就使得回收着陆系统在工作过程中出现故障征兆的实时性差,外界无法采取营救措施,为了提高回收着陆系统工作的可靠性和安全性,对于回收着陆系统本身所有可以预见的故障均要有相应的补救措施,这样就使得回收着陆系统的工作程序和组成关系非常复杂,从而给回收着陆系统可靠性模型的建立和可靠性的准确评估等带来了很大的困难。同时,回收着陆系统产品的种类较多,包括机械产品、电子产品、机电产品、火工装置、降落伞等,各产品的工作特点也不尽相同,同样给单机产品和系统的可靠性评估带来困难。为此,必须开展回收着陆系统可靠性评估技术研究,主要包括降落伞减速装置可靠性评估、回收着陆系统可靠性建模技术、回收着陆系统可靠性分配技术及回收着陆系统可靠性数据折算技术。

(1)降落伞减速装置可靠性评估。降落伞减速装置是载人飞船回收着陆系统的核心部分,直接关系到航天员的生命安全,要求具有很高的可靠性。针对降落伞减速装置可靠性受人为因素影响多、受外界因素影响大、开伞过程可靠性特征量描述困难的特点,结合载人飞船降落伞减速装置实际工程研制过程中的验证试验情况,提出了一种基于贝叶斯思想、融合飞船降落伞减速装置强度试验信息和系统级空投试验信息的可靠性评估方法,较好地解决了降落伞减速装置的可靠性量化评估问题,较以往评估方法更加符合工程实际情况且理论背景明确,评估结果也更加贴近产品的真实状况。

(2)回收着陆系统可靠性建模技术。针对回收着陆系统逻辑关系复杂和顺序运行的特点,以及传统可靠性分析方法难以应用的状况,定义了一种新的可靠性模型——和联模型,并在此基础上采用事件树分析方法,成功地建立了载人飞船回收着陆系统的可靠性模型和故障树,较以往的简化模型更加准确、合理,更加真实地反映了回收着陆系统的逻辑关系。

(3)回收着陆系统可靠性分配技术。针对现有可靠性分配方法难以适用回收着陆系统的问题,提出了基于可靠性重要度和难度的逐步分配法,以及基于优化算法的最小难度分配法,解决了载人飞船回收着陆系统可靠性指标的合理分配问题,较以往的试凑法更加方便、快捷。

(4)回收着陆系统可靠性数据折算技术。由于回收着陆系统产品种类多,各产品的工作特点及其可靠性试验数据的分布也不尽相同,包括了成败型、单边性能限型、双边性能限型、应力-强度型和指数寿命等。在进行系统综合评估时,需要将非成败型数据折算为成败型数据。为了便于进行回收着陆系统的系统综合可靠性评估,提出了基于优化算法的优化两点法和多点优化法2种折算方法进行可靠性数据折算。这2种方法在原始位置分布上选取多个已知的折算控制点,并取这些位置点上的误差平方和作为优化目标函数,进而利用优化算法求解使目标函数最小的等效成败型数据,解决了常规折算方法的不适应性或精度差等问题,大幅度提高了回收着陆系统的系统可靠性综合评估的精度。

回顾载人航天器回收着陆技术发展历程,为了适应载人的特点,满足确保航天员安全返回地球的需求,回收着陆系统先后攻克了特大型降落伞、着陆缓冲、静压开伞高度控制、多模式回收着陆程序控制、非电传爆弹盖开伞等关键技术。在国内航天器领域首次采用了降落伞减速和反推发动机制动相结合的技术,使返回舱接近零速度着陆,确保了返回舱的完好回收和航天员的生命安全;

研制成功了国内面积最大、相对质量最小,开伞程序控制、加工和包装工艺最复杂、最难,开伞动压包络范围最大的降落伞;

具备自动判别返回舱所处状态(包括正常返回、应急返回、零高度逃逸救生、低空救生、中空救生和高空救生多种回收初始状态)和自行选择相应的着陆程序的功能;

具有自行检测故障并自动进行主备切换的功能;

采用了高度控制方法控制开伞,避免了对返回弹道的依赖,系统适应性强,控制精度也大为提高。同时,在研制过程中,开创性地建立了航天器回收着陆半实物仿真系统,实现了回收着陆设计预示和分析验证,解决了极限工况下空投试验难以模拟的难题。其中,运用多体动力学理论和分层建模方法,综合分析伞衣伞绳材料弹塑性特征,建立了完整的回收着陆过程动力学理论模型,解决了柔性体的非线性和大变形的建模难题;

系统研究了伞舱盖分离及拉伞包过程的动力学特性,建立了完整的伞舱盖分离及拉伞包过程动力学模型;

在考虑材料非线性特性的条件下,建立了大型伞拉直开伞过程3维、多阶段、多节点的“抽鞭”现象理论模型,深入研究了抽打现象的形成机理,提出了牵顶伞与伞顶控制带结合等抑制大型降落伞顶部抽打现象的技术措施,达到了避免伞衣抽打、提高特大型降落伞拉直过程可靠性的目的;

基于信息折合,提出了一种融合降落伞强度试验和系统级空投试验信息的可靠性分析与评估方法,解决了降落伞可靠性量化评估的问题[4]。

我国在完成空间站建造任务后,将进入空间站运营阶段,同时以载人登月为代表的载人空间探测将成为我国载人航天下一个奋斗目标。

对于空间站运营中的神舟飞船,随着航天员在空间站任务的拓展,停靠空间站的时间已由3个月延长到6个月,以后可能还会增加,对于以特纺材料为主构成的降落伞装置产品,其性能必须能够经受住在轨贮存时间和环境的要求,目前仅是通过地面1∶1的模拟在轨时间和温度交变的工程方法进行验证,对织物材料失效分析表征手段、方法还需要深入研究,亟需建立快速且可靠的评估特纺材料寿命的加速评估技术。由于航天员在轨时间增长,返回着陆后重力再适应对生理造成了极大挑战,需要着陆搜救人员能够尽快到达返回舱着陆点对航天员开展医监医保工作,而要做到这一点,返回舱着陆点精度是关键指标,对于以后的神舟飞船回收着陆系统可以考虑采用大型可控翼伞技术。此方案在神舟飞船论证初期曾提出过,但由于可控翼伞技术复杂,当时的技术基础还薄弱而没有最终采纳,随着近几年大型可控翼伞技术的发展,已研制出300 m2的大型可控翼伞系统并成功应用于某火箭助推器的安全可控回收中,因此大型可控翼伞系统应用于神舟飞船回收着陆已具备技术条件。由减速伞、冲压翼伞和归航控制装置组成的可控翼伞着陆系统,可使返回舱飞抵预选的目标区内“雀降”着陆,并使返回舱的着陆精度由现在的千米级提高到百米级。

我国空间站进入常态化运营与应用阶段后,为丰富空间站货物运输途径,可探索发展低成本货物运输手段,形成对基本物资运输系统的必要和有益补充,构建起灵活高效、形式多样、成本低廉的货物运输体系。应用充气式再入与减速技术(IRDT)的装置或系统,是基于空间充气展开柔性结构的设计理念,结合返回着陆技术特点,集成了航天器再入减速过程中的热防护、气动减速、着陆缓冲、水上漂浮等功能,高效地实现了再入(或进入)、降落和安全着陆的要求,降低了结构质量和发射所需体积的要求,能有效降低研制成本和缩短研制周期,可作为低成本空间站货物运输的技术手段之一。该项技术还可应用于未来载人火星探测进入减速过程中,在完成减速的同时大大降低火星着陆器的质量。

我国载人月球探测任务中要研制新一代载人运输飞船,回收质量由神舟飞船的3.5 t提高到7.5 t,乘员从3人增加到7人,如果仍采用单伞系统减速方案,则需求的降落伞面积将会达到3000 m2左右,而如此大面积单具降落伞的加工工艺、特纺材料性能、折叠包装都会带来难以突破和解决的问题,导致单伞系统方案和可靠性均不能满足减速需求,因此必须要开展大型群伞减速技术研究,突破大质量超大尺寸航天器群伞系统优化设计、特大型群伞多物理场耦合高精度仿真分析、群伞系统开伞同步性和载荷一致性控制、特大型群伞性能空投验证等技术难题。新一代载人运输飞船还要满足多次重复使用的要求,这需要返回舱配置兼具缓冲性能和防护舱体结构的着陆缓冲装置,由于缓冲气囊在着陆时与地面有相当大的反作用力接触面积,受压缩的行程大,因而缓冲的加速度峰值小,缓冲效果明显;

它一旦起动,其展开和整个缓冲工作过程自动完成,可靠性高,且工作后缓冲气囊系统中不排气的内囊对返回舱大底还能起到防护作用。因此,需要发展大载重气囊着陆缓冲技术,突破气囊缓冲过程精确充气及排气控制、缓冲系统子气囊之间的联动设计、高强度多腔体气囊赋型设计、气囊缓冲过程过载及稳定性控制、气囊折叠展开及缓冲过程仿真等技术难题。

载人航天工程的成功实施,推动了我国航天器回收着陆技术的长足发展,基本形成了我国载人航天器开伞点控制、多模式程序控制、高可靠减速与高效着陆缓冲的回收着陆技术体系。展望后续我国载人航天任务,建议进一步提升大载重返回舱回收的能力,发展大型群伞减速技术;

提升返回舱无损着陆能力,发展大载重缓冲气囊技术;

提升返回舱着陆精度,发展大型翼伞精确定点回收技术;

提高降落伞开伞过程和舱伞组合体动力学仿真能力,发展进入减速与着陆数值模拟技术;

开展进入减速新手段、新方法研究,发展充气式再入与减速技术等。

参考文献(References)

[1] 高树义,黄伟.中国航天器回收着陆技术60年成就与展望[J].航天返回与遥感,2008,29(3):70-78

Gao Shuyi, Huang Wei. Achievements and prospects of China’s spacecraft recovery and landing technology in the past 60 years [J]. Spacecraft Recovery & Remote Sensing, 2008, 29(3):

70-78 (in Chinese)

[2] 童旭东,李惠康,葛玉君,等.神舟号载人飞船回收着陆分系统设计与性能评估[J].航天器工程,2004,13(1):30-36

Tong Xudong, Li Huikang, Ge Yujun, et al. Design and performance evaluation of Shenzhou manned spacecraft recovery and landing subsystem [J]. Spacecraft Engineering, 2004, 13(1):

30-36 (in Chinese)

[3] 荣伟,高树义,李健,等.神舟飞船降落伞系统减速策略及其可靠性验证[J].中国科学:技术科学,2014,44(3):251-260

Rong Wei, Gao Shuyi, Li Jian, et al. Deceleration stra ̄tegy and reliability verification of parachute system of Shenzhou spacecraft [J]. Scientia Sinica Technologica, 2014, 44(3):

251-260 (in Chinese)

[4] 荣伟,王海涛.航天器回收着陆技术[M].北京:中国宇航出版社,2019

Rong Wei, Wang Haitao. Spacecraft recovery and landing technology [M]. Beijing:

China Aerospace Publishing House, 2019 (in Chinese)

版权所有:上派范文网 2010-2024 未经授权禁止复制或建立镜像[上派范文网]所有资源完全免费共享

Powered by 上派范文网 © All Rights Reserved.。沪ICP备12033476号-1